Giải đáp kỹ thuật

Phốt phát hóa có công dụng gì

1. Giới Thiệu Chung

Phốt phát hoá là một phương pháp gia công bề mặt kim loại được áp dụng rộng rãi trong công nghiệp để xử lý bề mặt kim loại, được coi là một trong những phương pháp chuẩn bị bề mặt kim loại tốt nhất trước khi sơn phủ hoặc nhúng dầu mỡ nhằm bảo vệ các chi tiết kim loại đen.

Màng phốt phát hoá chuyển hoá bề mặt kim loại thành một lớp bề mặt mới có nhiều lỗ xốp tế vi tạo chân bám cho sơn và có khả năng chống ăn mòn. Nhờ các tính chất đó người ta tạo ra công nghệ phốt phát hoá để sử dụng trong các nhà máy xử lý bề mặt kim loại.

Lớp phủ phốt phát có màu xám xẫm ánh lục (ghi xám đến đen), có cấu tạo tinh thể. Dung dịch phốt phát hóa TC-01 có màu xanh nước biển.

2. Lĩnh Vực Sử Dụng:

Ở các nước công nghiệp phát triển việc xử lý bề mặt trước khi sơn phủ là việc làm theo tiêu chuẩn bắt buộc để tăng cường độ bám của màng sơn cũng như tăng cường khả năng bảo vệ của màng trong điều kiện khí quyển.

Sử dụng để biến tính gỉ, tạo lớp màng phốt phát hóa trên bề mặt sắt thép trước khi mạ nhúng nóng, phu phủ và sơn như:

+ Trong ngành công nghiệp ô tô, xe máy: đầu xe, thùng xe, khung xe máy, khung xe đạp…;

+ Trong ngành sơn tĩnh điện: sử dụng để xử lý bề mặt sắt thép trước khi đưa vào buồng sơn tĩnh điện;

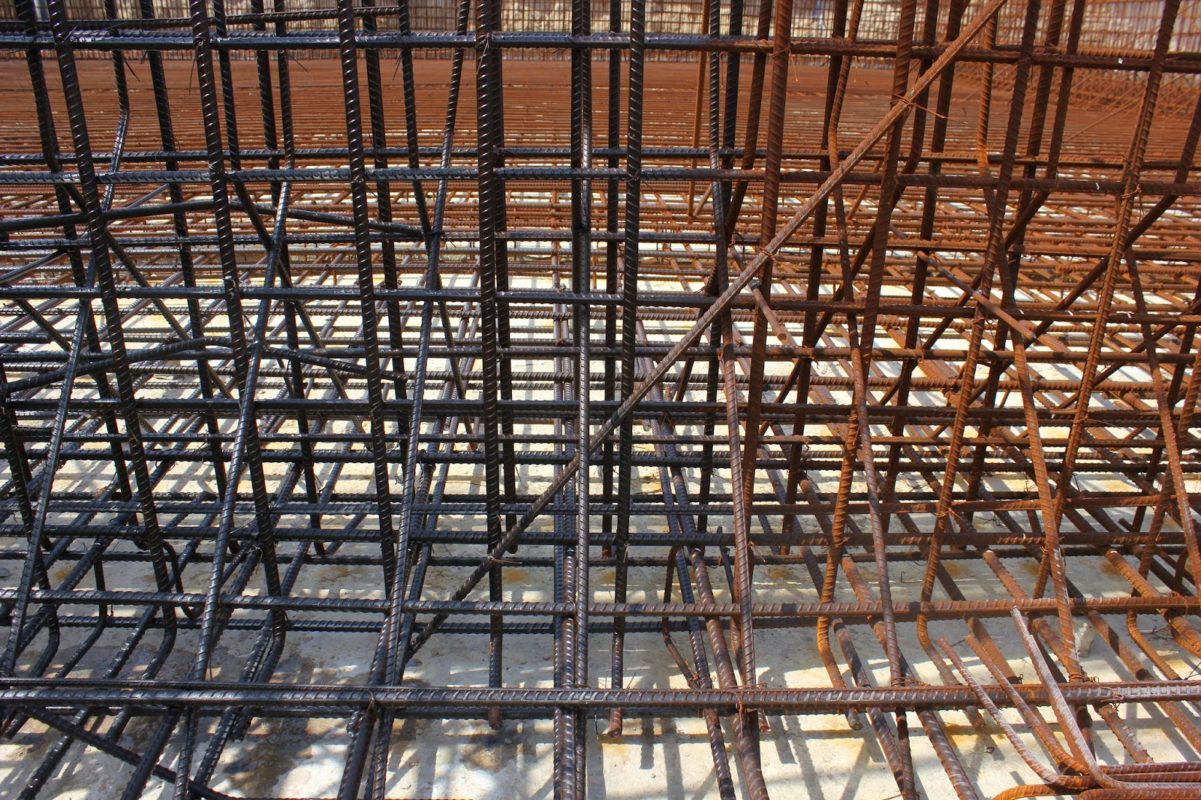

+ Trong lĩnh vực xây dựng công trình: sử dụng biến tính gỉ, tạo lớp bám lên cốt thép cho betong; xử lý bề mặt sắt thép với các kết cấu thép như dầm, xà, xiên hoa, cửa sắt;

+ Trong lĩnh vực chế tạo máy móc, thiết bị: trong chế tạo máy công cụ, cầu trục, tủ điện, cột điện, …;

+ Lĩnh vực khác: do khả năng tạo lỗ xốp trên bề mặt, nên phốt phát hóa cũng có thể được sử dụng cho các bề mặt sắt thép cần phủ lớp bảo vệ khác ( như bôi mỡ, chất bôi trơn, dầu,…).

3. Tính Năng Tác Dụng:

Ngoài tác dụng biến tính gỉ, tác dụng phổ biến nhất của lớp phốt phát hóa trong thực tiễn là nhằm kéo dài tuổi thọ màng sơn phủ. Nếu nền kim loại khá trơ với các vật liệu sơn phủ thì lớp phốt phát hoá tạo ra lớp màng có nhiều lỗ xốp (tế vi) bám rất chắc với nền kim loại. Lớp này lại “thấm” sơn và như thế tạo thành lớp phủ đặc chắc gắn rất tốt với nền.

Chức năng của màng phốt phát hoá là:

· Liên kết với nền kim loại: hóa chất phốt phát TC-01 tác dụng với chính lớp gỉ và lớp kim loại trên bề mặt tạo liên kết hóa học bền chắc.

· Lớp nền của màng sơn: Khi có lớp phốt phát hóa, sơn và hóa chất phủ có thể bám chắc lên bề mặt kim loại cần sơn phủ.

· Làm tăng độ bền bám của màng sơn: Do sự có mặt của những lỗ xốp tế vi trên bề mặt cần kim loại cần sơn, phủ bảo vệ.

· Chống ăn mòn dưới lớp sơn

Khi sử dụng màng phốt phát hóa làm lớp nền cho chất dẻo thì màng phốt phát hóa có tính năng và cơ chế tương tự như trên.

4. Tính Năng Kỹ Thuật:

Sản phẩm phốt phát hóa TC-01 có các tính chất kỹ thuật như sau:

TT | Tên chỉ tiêu | ĐVT | Phương pháp thử | Kết quả |

1 | Độ bám dính | Điểm | TCVN 2097-1993 | 1 |

2 | Độ bền uốn | mm | TCVN 2099- 2007 | 2 |

3 | Độ bền va đập | Kg.cm | TCVN 2100-1- 2007 | 200 |

Một lít sản phẩm TC01 xử lý được 20-25m2 bề mặt.

5. Phương Pháp Thi Công:

Để sử dụng hóa chất phốt phát hóa tạo lớp màng trước khi sơn có thể dùng 03 phương pháp: quét, nhúng, phun (phương pháp phun ít sử dụng). Sau đó chờ khô, thời gian khô của lớp màng sau khoảng 30 phút. Với phương pháp nhúng, thời gian nhúng khoảng 3 phút.

6. Ưu Điểm:

- Sử dụng hóa chất phốt phát hóa bề mặt sẽ biến tính những phần sắt, thép bị han gỉ thành màng bám cho sơn mà không phải tẩy rỉ theo phương pháp cơ học thông thường. Không làm giảm khối lượngsắt thép.

- Kinh tế hơn do lớp màng phốt phát hóa này có thể sử dụng thay cho lớp sơn lót (tiết kiệm chi phí chi đánh rỉ và không sử dụng lớp sơn lót).

- Lớp sơn có sử dụng màng phốt phát có độ bền tốt hơn do lớp phốt phát hóa tạo ra các lỗ nhỏ tế vi làm sơn có chỗ thấm vào bề mặt sâu hơn (có tác dụng như những chân bám). Chính vì tính năng ưu việt này mà hóa chất phốt phát hóa loại này thường xuyên được sử dụng trong sơn kỹ thuật cao (như sơn oto, sơn tĩnh điện…).

- Ít gây ô nhiễm môi trường hơn so với phương pháp truyền thống do phương pháp truyền thống cần phải đánh rỉ bằng chổi sắt (tạo nhiều bụi), sau đó dùng sơn lót (nhiều dung môi bay ra khi sơn khô). Phương pháp này, hoàn toàn không tạo bụi, không có dung môi bay ra.

- Giảm thời gian gia công bề mặt do rút ngắn từ 02 công đoạn xuống 01 công đoạn (chỉ phải quét hoặc nhúng sản phẩm trong dung dịch trong thời gian khoảng 3 phút).

- Công việc gia công bề mặt bằng phương pháp quét hoặc nhúng cũng nhẹ nhàng hơn không mất nhiều sức lực như đánh rỉ và phun sơn.

- Có thể xử lý được cả những góc khuất của chi tiết kim loại, mà khi sử dụng phương pháp cơ khí (mài hoặc chổi quét) khó thực hiện.

7. Quy Cách Bao Gói:

Đóng trong can 10 lít, 20 lít, 50 lít, phi 200 lít.